La soldadura en el automovil se divide a grandes rasgos en tres grupos, Oxiacetilenica, puntos de resistencia y por arco electrico.

- La soldadura oxiacetilénica es la forma más difundida

de soldadura autógena.No es necesario aporte de material. Este tipo de

soldadura puede realizarse con material de aportación de la misma

naturaleza que la del material base (soldadura homogénea) o de diferente

material (heterogénea) y también sin aporte de material (soldadura

autógena).

- La soldadura por puntos es un método de soldadura por resistencia que se basa en presión y temperatura, en el que se calienta una parte de las piezas a soldar por corriente eléctrica a temperaturas próximas a la fusión y se ejerce una presión entre las mismas. Generalmente se destina a la soldadura de chapas o láminas metálicas, aplicable normalmente entre 0,5mm y 3mm de espesor.

- La soldadura al arco eléctrico, es el tema mas extenso de todos, lo diferenciaremos en función de la corriente empleada, polaridad, gas protector, aporte o sin aporte...:

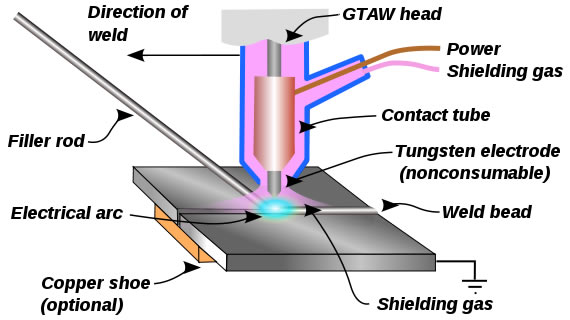

- TIG (Tungsten Inert Gas): Muy utilizada para soldar acero inoxidable, se caracteriza por el empleo de un electrodo permanente de tungsteno, aleado a veces con torio o zirconio en porcentajes no superiores a un 2%. Dada la elevada resistencia a la temperatura del tungsteno (funde a 3410 °C), acompañada de la protección del gas, la punta del electrodo apenas se desgasta tras un uso prolongado. Los gases más utilizados para la protección del arco en esta soldadura son el argón y el helio, o mezclas de ambos.La gran ventaja de este método de soldadura es, la obtención de cordones más resistentes, más dúctiles y menos sensibles a la corrosión que en el resto de procedimientos, ya que el gas protector impide el contacto entre el oxígeno de la atmósfera y el baño de fusión. Además, dicho gas simplifica notablemente el soldeo de metales ferrosos y no ferrosos, por no requerir el empleo de desoxidantes, con las deformaciones o inclusiones de escoria que pueden implicar

-MIG/MAG: También conocida como semiautomatica, La soldadura MIG/MAG es un proceso de soldadura por arco bajo gas protector con electrodo consumible, el arco se produce mediante un electrodo formado por un hilo continuo y las piezas a unir, quedando este protegido de la atmosfera circundante por un gas inerte (soldadura MIG) o por un gas activo (soldadura MAG).

La soldadura MIG/MAG es intrinsecamente mas productiva que la soldadura MMA donde se pierde productividad cada vez que se produce una parada para reponer el electrodo consumido. El uso de hilos solidos e hilos tubulares han aumentado la eficiencia de este tipo de soldadura hasta el 80%-95%. La soldadura MIG/MAG es un proceso versatil, pudiendo depositar el metal a una gran velocidad y en todas las posiciones, este procedimiento es muy utilizado en espesores pequeños y medios en estructuras de acero y aleaciones de aluminio, especialmente donde se requiere una gran trabajo manual. Presenta grandes ventajas, como no dejar escoria y su versatilidad, dado que se puede soldar en todas las posiciones.

-Soldadura por Laser: Muy utilizada en la producción en cadena de vehículos, la soldadura por rayo láser (LBW, de laser-beam welding) es un proceso de soldadura por fusión que utiliza la energía aportada por un haz láser para fundir y recristalizar el material o los materiales a unir, obteniéndose la correspondiente unión entre los elementos involucrados. En la soldadura láser comúnmente no existe aportación de ningún material externo. La soldadura se realiza por el calentamiento de la zona a soldar, y la posterior aplicación de presión entre estos puntos. De normal la soldadura láser se efectúa bajo la acción de un gas protector, que suelen ser helio o argón.

Mediante espejos se focaliza toda la energía del láser en una zona muy reducida del material. Cuando se llega a la temperatura de fusión, se produce la ionización de la mezcla entre el material vaporizado y el gas protector (formación de plasma). La capacidad de absorción energética del plasma es mayor incluso que la del material fundido, por lo que prácticamente toda la energía del láser se transmite directamente y sin pérdidas al material a soldar.

La elevada presión y elevada temperatura causadas por la absorción de energía del plasma, continúa mientras se produce el movimiento del cabezal arrastrando la "gota" de plasma rodeada con material fundido a lo largo de todo el cordón de soldadura.

Video de soldadura por laser:

UNIONES PEGADAS:

el uso de los adhesivos en la industria del automóvil es frecuente, empleándose tanto en la unión de guarnecidos ~ vestimientos como en piezas de carrocería. El buen comportamiento de la unión pegada está garantizado si en las operaciones de aplicación se siguen fielmente las directrices del fabricante del adhesivo. Entre las propiedades principales de este tipo de unión encuentran la capacidad para unir elementos heterogéneo que no altera ni deforma las chapas finas, como sucede cc soldadura, ni las debilita, como el remachado. Garantiza, además, el hermetismo de las juntas y reparte uniformemente esfuerzos. El desmontaje de una unión pegada implica la destrucción del adhesivo de unión.

Union de una luna pegada en un automovil