Pues esta práctica, la verdad que fue bastante breve. Consistía en unir dos piezas de 100x50mm con un espesor de 3mm, unidas con la máquina de soldar TIG sin aporte de material.

La soldadura me pareció bastante bonita e interesante, y con unos resultados bastante buenos. Permite ir despacio y que quede un cordón bonito.

El funcionamiento es prácticamente igual a la semiautomática pero debemos preocuparnos mas por el gas que se da a la soldadura para protegerla.

martes, 26 de marzo de 2013

[PRÁCTICA] Soldadura tope con SMAW o electrodo.

En esta práctica veremos la pieza realizada por SMAW que es la soldadura en su máxima expresión visual, es muy didactica y muy fácil de aprender a usar pero cada día mas en desuso en la automoción.

La práctica consiste en unir 3 piezas de 50x100mm 2 de ellas con un chaflán a 45º.

Primeramente, cortamos las piezas de una llanta de 100 de ancho y 5mm de espesor. Para cortarlo usamos la amoladora radial y para dejarlas todas a la medidad lo limaremos hasta dejarlo a la medida indicada. a continuación pasamos a hacer el chaflán, que lo podemos hacer con la amoladora y un disco de desbastar.

Tras esto, pasamos a configurar la máquina, lo puse a unos 120A, como consejo del profesor.

Después uniremos las piezas con las presillas y ya tenemos la pieza lista para soldar. Es importante la separación de las piezas para que la soldadura cale, teóricamente debemos separarlas la mitad del espesor de la pieza, es decir 2'5mm.

Tras realizar el primer cordón, me di cuenta de que la soldadura se torció y practiqué otro cordón encima y en la dirección correcta. Las piezas con chaflán quedaron mejor, hice un cordón inicial y después hice varios encima.

La práctica consiste en unir 3 piezas de 50x100mm 2 de ellas con un chaflán a 45º.

Primeramente, cortamos las piezas de una llanta de 100 de ancho y 5mm de espesor. Para cortarlo usamos la amoladora radial y para dejarlas todas a la medidad lo limaremos hasta dejarlo a la medida indicada. a continuación pasamos a hacer el chaflán, que lo podemos hacer con la amoladora y un disco de desbastar.

Tras esto, pasamos a configurar la máquina, lo puse a unos 120A, como consejo del profesor.

Después uniremos las piezas con las presillas y ya tenemos la pieza lista para soldar. Es importante la separación de las piezas para que la soldadura cale, teóricamente debemos separarlas la mitad del espesor de la pieza, es decir 2'5mm.

Tras realizar el primer cordón, me di cuenta de que la soldadura se torció y practiqué otro cordón encima y en la dirección correcta. Las piezas con chaflán quedaron mejor, hice un cordón inicial y después hice varios encima.

Es importante limpiar bien la pieza con el cepillo de alambre y retirar la escoria de la soldadura para que quede lo mejor posible.

[PRÁCTICA] Soldadura Punto tapón/calado MIG/MAG

Lo primero para empezar, y con la base adquirida en la anterior práctica, volveremos a cortar las chapas necesarias y algunas mas de prueba. en este caso son de 0'8 de espesor y 200x50mm.

Después y ayudandonos de una talonadora, practicaremos un "escalón" en dos de las tres chapas a unir.

Tras esto nos ponemos manos a la obra con la soldadura, probando en un principio y despues haciendo la práctica definitiva. Es aconsejable ayudarnos del tiempo de tensión, ya que hace que queden soldaduras muy parecidas. El mío no fue el caso y lo aprendí después de realizar la práctica.

La configuración para la máquina es: Intesidad 6 y V de hilo 5.

Con la talonadora ademas, practicamos los agujeros para el punto tapón.

Después y ayudandonos de una talonadora, practicaremos un "escalón" en dos de las tres chapas a unir.

Tras esto nos ponemos manos a la obra con la soldadura, probando en un principio y despues haciendo la práctica definitiva. Es aconsejable ayudarnos del tiempo de tensión, ya que hace que queden soldaduras muy parecidas. El mío no fue el caso y lo aprendí después de realizar la práctica.

La configuración para la máquina es: Intesidad 6 y V de hilo 5.

Con la talonadora ademas, practicamos los agujeros para el punto tapón.

[PRÁCTICA] Soldadura a tope y ángulo interior MIG/MAG

Para esta práctica, primeramente, necesitamos tener unos conocimientos básicos de maquina semi automática. Los parametros son tres:

-Tensión

-Velocidad de Hilo

-Tiempo de Tensión.

La pondremos a cero y empezaremos a probar para regularla con la tension y la velocidad de hilo. El tiempo lo dejaremos por el momento siempre a 0 para manejarlo completamente con el gatillo de la pistola.

Para esta practica que consiste en soldar un total de 4 chapas de 100x50x0'8mm puse la velocidad de hilo algo pasada del 1 y la tensión en 2.

Para empezar la práctica, cortamos las chapas de una plancha de 0'8 necesarias, lo cortamos con la cizalla y cortamos varias mas para practicar.

Tras esto, regulamos la máquina y comenzamos a practicar sobre las chapas de prueba que cortamos.

Debemos unir las chapas 2 a 2, y despues el ángulo. 2 de las chapas a unir tienen que ser por 3 cordones de 3 puntos cada uno, y la otra a tope con puntos o cordón, como se prefiera. Siempre utilizando presillas para mantener unidas las chapas.

-Tensión

-Velocidad de Hilo

-Tiempo de Tensión.

La pondremos a cero y empezaremos a probar para regularla con la tension y la velocidad de hilo. El tiempo lo dejaremos por el momento siempre a 0 para manejarlo completamente con el gatillo de la pistola.

Para esta practica que consiste en soldar un total de 4 chapas de 100x50x0'8mm puse la velocidad de hilo algo pasada del 1 y la tensión en 2.

Para empezar la práctica, cortamos las chapas de una plancha de 0'8 necesarias, lo cortamos con la cizalla y cortamos varias mas para practicar.

Tras esto, regulamos la máquina y comenzamos a practicar sobre las chapas de prueba que cortamos.

Debemos unir las chapas 2 a 2, y despues el ángulo. 2 de las chapas a unir tienen que ser por 3 cordones de 3 puntos cada uno, y la otra a tope con puntos o cordón, como se prefiera. Siempre utilizando presillas para mantener unidas las chapas.

Soldadura por puntos de resistencia

La soldadura por puntos de resistencia, está muy extendida en el mundo de la automoción, junto a la maquina llamada multifunción, que a día de hoy es básica en cualquier taller de chapa y pintura.

- La temperatura, cuyo aumento provoca una disminución de la resistencia.

- La fuerza aplicada a los electrodos, que al aumentar la presión a las piezas a unir, provoca la disminución de las resistencias de contacto.

- El estado superficial de las superficies a unir, su limpieza y la eliminación de rugosidades ocasión menores resistencias de contacto.

- El estado de conservación de los electrodos, cuyo desgaste y deterioro provoca el aumento de las resistencias de contacto con las piezas a unir.

- La presión de apriete, también se considera un parámetro muy importante ha tener en cuenta

Soldadura semiautomática o de hilo continuo MIG/MAG

En esta entrada, pasamos a estudiar la soldadura semiautomática de hilo continuo con gas, la diferencia fundamental entre MIG y MAG es el gas con el que se da a la soldadura, en el caso de la MIG es inerte y en el caso de MAG suele ser Argón o una mezcla con Argón.

La soldadura fuerte (conocida a veces con la palabra inglesa "brazing") define el proceso de unir dos metales mediante un proceso de calentamiento a la temperatura adecuada, utilizando en la unión un metal de relleno con una temperatura de fusión inferior a la de los metales que se deben unir, que no intervienen en el proceso de soldadura.

La soldadura fuerte (conocida a veces con la palabra inglesa "brazing") define el proceso de unir dos metales mediante un proceso de calentamiento a la temperatura adecuada, utilizando en la unión un metal de relleno con una temperatura de fusión inferior a la de los metales que se deben unir, que no intervienen en el proceso de soldadura.

La soldadura MIG/MAG es un proceso de soldadura por arco bajo gas protector con electrodo consumible, el arco se produce mediante un electrodo formado por un hilo continuo y las piezas a unir, quedando este protegido de la atmosfera circundante por un gas inerte (soldadura MIG) o por un gas activo (soldadura MAG).

La soldadura MIG/MAG es intrinsecamente mas productiva que la soldadura MMA donde se pierde productividad cada vez que se produce una parada para reponer el electrodo consumido. El uso de hilos solidos e hilos tubulares han aumentado la eficiencia de este tipo de soldadura hasta el 80%-95%.

La soldadura MIG/MAG es un proceso versatil, pudiendo depositar el metal a una gran velocidad y en todas las posiciones, este procedimiento es muy utilizado en espesores pequeños y medios en estructuras de acero y aleaciones de aluminio, especialmente donde se requiere una gran trabajo manual.

La introduccion de hilos tubulares esta entrando cada vez mas a la producción de estructuras pesadas donde se necesita de una gran resistencia de soldadura.

A continuación podemos observar los elementos mas importantes que intervienen en el proceso:

Proceso Semiautomático:

Es la aplicación más común, en la que algunos parámetros previamente ajustados por el soldador, como el voltaje y el amperaje, son regulados de forma automática y constante por el equipo, pero es el operario quien realiza el arrastre de la pistola manualmente. El voltaje, es decir la tensión que ejerce la energía sobre el electrodo y la pieza, resulta determinante en el proceso: a mayor voltaje, mayor es la penetración de la soldadura. Por otro lado, el amperaje (intensidad de la corriente), controla la velocidad de salida del electrodo. Así, con más intensidad crece la velocidad de alimentación del material de aporte, se generan cordones más gruesos y es posible rellenar uniones grandes. Normalmente se trabaja con polaridad inversa, es decir, la pieza al negativo y el alambre al positivo. El voltaje constante mantiene la estabilidad del arco eléctrico, pero es importante que el soldador evite los movimientos bruscos oscilantes y utilice la pistola a una distancia de ± 7 mm sobre la pieza de trabajo.

Las principales ventajas que ofrece el proceso MIG/MAG son:

- Se puede soldar en todas las posiciones

- Ausencia de escoria para retirar

- Buena apariencia o acabado (pocos salpicados)

- Poca formación de gases contaminantes y tóxicos

- Soldadura de buena calidad radiográfica

- Soladura de espesores desde 0,7 a 6 mm sin preparación de bordes

- Proceso semiautomático o automático (menos dependiente de la habilidad de operador)

- Alta productividad o alta tasa de metal adicionado (principal ventaja)

- Las principales bondades de este proceso son la alta productividad y excelente calidad; en otras palabras, se puede depositar grandes cantidades de metal (tres veces más que con el proceso de electrodo revestido), con una buena calidad.

Parámetros a tener en cuenta:

Los parámetros variables de soldadura son los factores que pueden ser ajustados para controlar una soldadura. Para obtener los mejores resultados en el proceso, es necesario conocer el efecto de cada variable sobre las diversas características o propiedades del proceso de soldadura. Algunas de estas variables, a las que denominamos variables preseleccionadas son:

- Diámetro del alambre-electrodo

- Composición química del mismo

- Tipo de gas

- Caudal

Por otra parte también hay que definir otras variables las cuales las denominamos variables primarias que son las que controlan el proceso después que las variables preseleccionadas fueron seleccionadas, estas controlan la estabilidad del arco, el régimen de soldadura y la calidad de la soldadura, estas variables son:

- Tensión del arco

- Corriente de soldadura

- Velocidad de avance

Otras variables a tener en cuenta son las denominadas variables secundarias, que pueden ser modificadas de manera continua, son a veces difíciles de medir con precisión y especialmente en soldadura automática, estas no afectan directamente a la forma del cordón, pero actúan sobre una variable primaria que a su vez influye en el cordón. Estas variables son:

- Altura de la boquilla

- Angulo de la boquilla

- Velocidad de alimentación del alambre

Los parametros regulables que podemos considerar como mas importantes y que mas afectan a la soldadura son:

- Polaridad

- Tension de arco

- Velocidad del hilo

- Naturaleza del gas

Lo más normal es que en las máquinas de hoy en día se trabaje con polaridad inversa o positiva (la pieza al negativo y el hilo de soldadura al positivo. En algunos casos concretos en los que se requiera mayor temperatura en la pieza que en el hilo se utilizan la polaridad directa o negativa ya que los electrones siempre van de polo negativo al positivo produciéndose un mayor aumento de temperatura en este último.

Tensión:

Este parámetro es uno de los más importantes a la hora de transferir el material aportado a la pieza. Se puede regular en la mayoría de máquinas por el operario y nos permite aumentar o disminuir la tensión aplicada en el arco, pero no siempre nos modificará la intensidad de trabajo.

Velocidad de Hilo:

En este tipo de soldadura no es la intensidad la que se regula previamente, sino que es la variación de la velocidad de hilo la que provoca la aparición de diferentes intensidades gracias al fenómeno de la autorregulación

Naturaleza del gas:

El tipo de gas utilizado para la soldadura influye sobre la transferencia del material, penetración, la forma del cordón, proyecciones, etc.

Soldadura Brazing:

La soldadura fuerte (conocida a veces con la palabra inglesa "brazing") define el proceso de unir dos metales mediante un proceso de calentamiento a la temperatura adecuada, utilizando en la unión un metal de relleno con una temperatura de fusión inferior a la de los metales que se deben unir, que no intervienen en el proceso de soldadura.

La soldadura fuerte (conocida a veces con la palabra inglesa "brazing") define el proceso de unir dos metales mediante un proceso de calentamiento a la temperatura adecuada, utilizando en la unión un metal de relleno con una temperatura de fusión inferior a la de los metales que se deben unir, que no intervienen en el proceso de soldadura.

En el proceso de la soldadura fuerte (o "brazing") la temperatura de fusión del metal de relleno está por encima de los 450° C, habitualmente entre 600° y 800° C.

Hablamos de soldadura blanda cuando se unen dos metales con un metal de rellano cuya temperatura de fusión está por debajo de los 450° C, normalmente entre los 200° y los 400° C.

Cada vez que hay que unir dos metales iguales o distintos, habría que someterlos a un proceso de soldadura bien sea fuerte o blanda para:

- crear una unión permanente y de alta resistencia

- simplificar la operación mecánica, introduciendo la unión de piezas pequeñas.

- adoptar técnicas de producción sencillas, siempre compatibles con las exigencias de la producción en cadena.

Soldadura FCAW:

La soldadura con hilos tubulares, es muy parecida a la soldadura MIG/MAG en cuanto a manejo y equipamiento se refiere. Sin embargo, el electrodo continuo no es sólido si no que está constituido por un tubo metálico hueco que rodea al núcleo, relleno de flux. El electrodo se forma, a partir de una banda metálica que es conformada en forma de U en una primera fase, en cuyo interior se deposita a continuación el flux y los elementos aleantes, cerrándose después mediante una serie de rodillos de conformado.

Como en la soldadura MIG/MAG, el proceso de soldadura con hilos tubulares depende de un gas de protección, para proteger la zona soldada de la contaminación atmosférica. El gas puede ser aplicado ó bien de forma separada, en cuyo caso el hilo tubular se denomina de protección gaseosa, o bien, se genera por la descomposición de los elementos contenidos en el flux, en cuyo caso hablaremos de hilos tubulares autoprotegidos. Además del gas de protección, el núcleo de flux produce una escoria que protege al metal depositado en el enfriamiento. Posteriormente se elimina la escoria.

miércoles, 6 de marzo de 2013

Soldadura SMAW y TIG

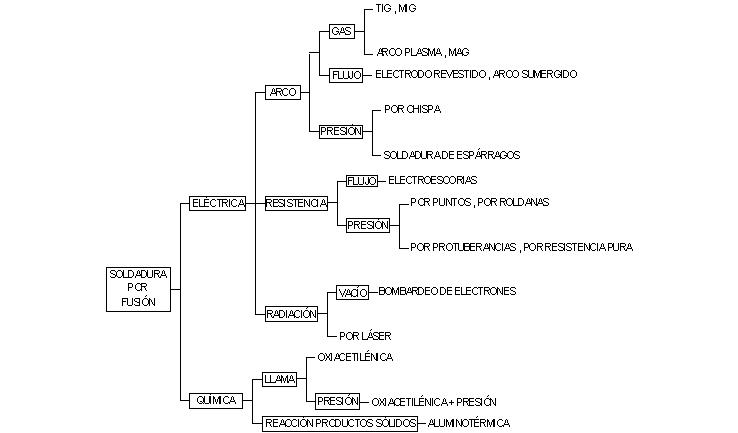

Empezamos clasificando los distintos tipos de soldadura, de los que profundizaremos mas apliamente próximamente, de momento dejamos aqui un diagrama, bastante util, con los distintos tipos:

En la autmoción las mas utilizadas probablemente, puede ser la famosa "semiatomática" MIG - MAG, es un proceso de soldadura por arco bajo gas protector con electrodo consumible, el arco se produce mediante un electrodo formado por un hilo continuo y las piezas a unir, quedando este protegido de la atmosfera circundante por un gas inerte (soldadura MIG) o por un gas activo.

El otro tipo de soldadura mayoritario en la automoción, es la soldadura por puntos de resistencia, con la famosa multifución: método de soldadura por resistencia que se basa en presión y temperatura, en el que se calienta una parte de las piezas a soldar por corriente eléctrica a temperaturas próximas a la fusión y se ejerce una presión entre las mismas. Generalmente se destina a la soldadura de chapas o láminas metálicas, aplicable normalmente entre 0,5mm y 3mm de espesor.

Pasamos ahora a ampliar información sobre la soldadura por arco con electrodo prerevestido SMAW,

el sistema de soldadura eléctrica con electrodo recubierto se caracteriza, por la creación y mantenimiento de un arco eléctrico entre una varilla metálica llamada electrodo, y la pieza a soldar. El electrodo recubierto está constituido por una varilla metálica a la que se le da el nombre de alma o núcleo, generalmente de forma cilíndrica, recubierta de un revestimiento de sustancias no metálicas, cuya composición química puede ser muy variada, según las características que se requieran en el uso. El revestimiento puede ser básico, rutílico y celulósico. Para realizar una soldadura por arco eléctrico se induce una diferencia de potencial entre el electrodo y la pieza a soldar, con lo cual se ioniza el aire entre ellos y pasa a ser conductor, de modo que se cierra el circuito. El calor del arco funde parcialmente el material de base y funde el material de aporte, el cual se deposita y crea el cordón de soldadura.

La soldadura por arco eléctrico es utilizada comúnmente debido a la facilidad de transporte y a la economía de dicho proceso.

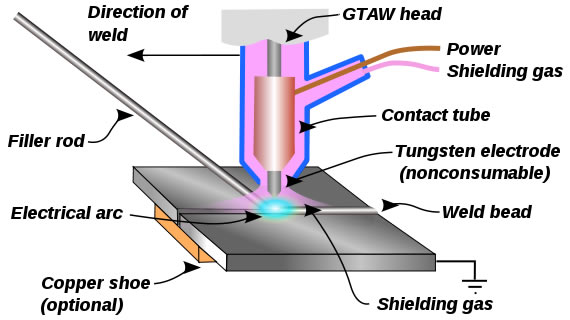

Cambiamos de metodo de soldar, ahora nos centramos en la TIG, Tungsten Inert Gas), se caracteriza por el empleo de un electrodo permanente de tungsteno, aleado a veces con torio o zirconio

en porcentajes no superiores a un 2%. Dada la elevada resistencia a la

temperatura del tungsteno (funde a 3410 °C), acompañada de la protección

del gas, la punta del electrodo apenas se desgasta tras un uso

prolongado. Los gases más utilizados para la protección del arco en esta

soldadura son el argón y el helio, o mezclas de ambos.

La gran ventaja de este método de soldadura es, básicamente, la obtención de cordones más resistentes, más dúctiles y menos sensibles a la corrosión que en el resto de procedimientos, ya que el gas protector impide el contacto entre el oxígeno de la atmósfera y el baño de fusión. Además, dicho gas simplifica notablemente el soldeo de metales ferrosos y no ferrosos, por no requerir el empleo de desoxidantes, con las deformaciones o inclusiones de escoria que pueden implicar. Otra ventaja de la soldadura por arco en atmósfera inerte es la que permite obtener soldaduras limpias y uniformes debido a la escasez de humos y proyecciones; la movilidad del gas que rodea al arco transparente permite al soldador ver claramente lo que está haciendo en todo momento, lo que repercute favorablemente en la calidad de la soldadura. El cordón obtenido es por tanto de un buen acabado superficial, que puede mejorarse con sencillas operaciones de acabado, lo que incide favorablemente en los costes de producción. Además, la deformación que se produce en las inmediaciones del cordón de soldadura es menor.

Como inconvenientes está la necesidad de proporcionar un flujo continuo de gas, con la subsiguiente instalación de tuberías, bombonas, etc., y el encarecimiento que supone. Además, este método de soldadura requiere una mano de obra muy especializada, lo que también aumenta los costes. Por tanto, no es uno de los métodos más utilizados sino que se reserva para uniones con necesidades especiales de acabado superficial y precisión.

De todas formas, hoy en día se está generalizando el uso de la soldadura TIG sobre todo en aceros inoxidables y especiales ya que a pesar del mayor coste de ésta soldadura, debido al acabado obtenido. En nuestros días, las exigencias tecnológicas en cuanto a calidad y confiabilidad de las uniones soldadas, obligan a adoptar nuevos sistemas, destacándose entre ellos la soldadura al Arco con Electrodo de Tungsteno y Protección Gaseosa (TIG).

El sistema TIG es un sistema de soldadura al arco con protección gaseosa, que utiliza el intenso calor de un arco eléctrico generado entre un electrodo de tungsteno no consumible y la pieza a soldar, donde puede o no utilizarse metal de aporte.

Se utiliza gas de protección cuyo objetivo es desplazar el aire, para eliminar la posibilidad de contaminación de la soldadura por el oxígeno y nitrógeno presente en la atmósfera

La característica más importante que ofrece este sistema es entregar alta calidad de soldadura en todos los metales, incluyendo aquellos difíciles de soldar, como también para soldar metales de espesores delgados y para depositar cordones de raíz en unión de cañerías.

Las soldaduras hechas con sistema TIG son más fuertes, más resistentes a la corrosión y más dúctiles que las realizadas con electrodos convencionales. Cuando se necesita alta calidad y mayores requerimientos de terminación, es necesario utilizar el sistema TIG para lograr soldaduras homogéneas, de buena apariencia y con un acabado completamente liso.

En la autmoción las mas utilizadas probablemente, puede ser la famosa "semiatomática" MIG - MAG, es un proceso de soldadura por arco bajo gas protector con electrodo consumible, el arco se produce mediante un electrodo formado por un hilo continuo y las piezas a unir, quedando este protegido de la atmosfera circundante por un gas inerte (soldadura MIG) o por un gas activo.

El otro tipo de soldadura mayoritario en la automoción, es la soldadura por puntos de resistencia, con la famosa multifución: método de soldadura por resistencia que se basa en presión y temperatura, en el que se calienta una parte de las piezas a soldar por corriente eléctrica a temperaturas próximas a la fusión y se ejerce una presión entre las mismas. Generalmente se destina a la soldadura de chapas o láminas metálicas, aplicable normalmente entre 0,5mm y 3mm de espesor.

Pasamos ahora a ampliar información sobre la soldadura por arco con electrodo prerevestido SMAW,

el sistema de soldadura eléctrica con electrodo recubierto se caracteriza, por la creación y mantenimiento de un arco eléctrico entre una varilla metálica llamada electrodo, y la pieza a soldar. El electrodo recubierto está constituido por una varilla metálica a la que se le da el nombre de alma o núcleo, generalmente de forma cilíndrica, recubierta de un revestimiento de sustancias no metálicas, cuya composición química puede ser muy variada, según las características que se requieran en el uso. El revestimiento puede ser básico, rutílico y celulósico. Para realizar una soldadura por arco eléctrico se induce una diferencia de potencial entre el electrodo y la pieza a soldar, con lo cual se ioniza el aire entre ellos y pasa a ser conductor, de modo que se cierra el circuito. El calor del arco funde parcialmente el material de base y funde el material de aporte, el cual se deposita y crea el cordón de soldadura.

La soldadura por arco eléctrico es utilizada comúnmente debido a la facilidad de transporte y a la economía de dicho proceso.

Consiste en la utilización de un electro con un determinado recubrimiento, según sea las características específicas, y que describiremos brevemente enseguida. A través del mismo se hace circular un determinado tipo de corriente eléctrica, ya sea esta de tipo alterna o directa. Se establece un corto circuito entre el electrodo y el material base que se desea soldar o unir, este arco eléctrico puede alcanzar temperaturas del orden de los 5500 ºC, depositándose el núcleo del electrodo fundido al material que se es tá soldando, de paso se genera mediante la combustión del recubrimiento, una atmosfera que permite la protección del proceso, esta protección se circunscribe a evitar la penetración de humedad y posibles elementos contaminantes. También se produce una escoria que recubre el cordón de soldadura generado.

La gran ventaja de este método de soldadura es, básicamente, la obtención de cordones más resistentes, más dúctiles y menos sensibles a la corrosión que en el resto de procedimientos, ya que el gas protector impide el contacto entre el oxígeno de la atmósfera y el baño de fusión. Además, dicho gas simplifica notablemente el soldeo de metales ferrosos y no ferrosos, por no requerir el empleo de desoxidantes, con las deformaciones o inclusiones de escoria que pueden implicar. Otra ventaja de la soldadura por arco en atmósfera inerte es la que permite obtener soldaduras limpias y uniformes debido a la escasez de humos y proyecciones; la movilidad del gas que rodea al arco transparente permite al soldador ver claramente lo que está haciendo en todo momento, lo que repercute favorablemente en la calidad de la soldadura. El cordón obtenido es por tanto de un buen acabado superficial, que puede mejorarse con sencillas operaciones de acabado, lo que incide favorablemente en los costes de producción. Además, la deformación que se produce en las inmediaciones del cordón de soldadura es menor.

Como inconvenientes está la necesidad de proporcionar un flujo continuo de gas, con la subsiguiente instalación de tuberías, bombonas, etc., y el encarecimiento que supone. Además, este método de soldadura requiere una mano de obra muy especializada, lo que también aumenta los costes. Por tanto, no es uno de los métodos más utilizados sino que se reserva para uniones con necesidades especiales de acabado superficial y precisión.

De todas formas, hoy en día se está generalizando el uso de la soldadura TIG sobre todo en aceros inoxidables y especiales ya que a pesar del mayor coste de ésta soldadura, debido al acabado obtenido. En nuestros días, las exigencias tecnológicas en cuanto a calidad y confiabilidad de las uniones soldadas, obligan a adoptar nuevos sistemas, destacándose entre ellos la soldadura al Arco con Electrodo de Tungsteno y Protección Gaseosa (TIG).

El sistema TIG es un sistema de soldadura al arco con protección gaseosa, que utiliza el intenso calor de un arco eléctrico generado entre un electrodo de tungsteno no consumible y la pieza a soldar, donde puede o no utilizarse metal de aporte.

Se utiliza gas de protección cuyo objetivo es desplazar el aire, para eliminar la posibilidad de contaminación de la soldadura por el oxígeno y nitrógeno presente en la atmósfera

La característica más importante que ofrece este sistema es entregar alta calidad de soldadura en todos los metales, incluyendo aquellos difíciles de soldar, como también para soldar metales de espesores delgados y para depositar cordones de raíz en unión de cañerías.

Las soldaduras hechas con sistema TIG son más fuertes, más resistentes a la corrosión y más dúctiles que las realizadas con electrodos convencionales. Cuando se necesita alta calidad y mayores requerimientos de terminación, es necesario utilizar el sistema TIG para lograr soldaduras homogéneas, de buena apariencia y con un acabado completamente liso.

Suscribirse a:

Entradas (Atom)